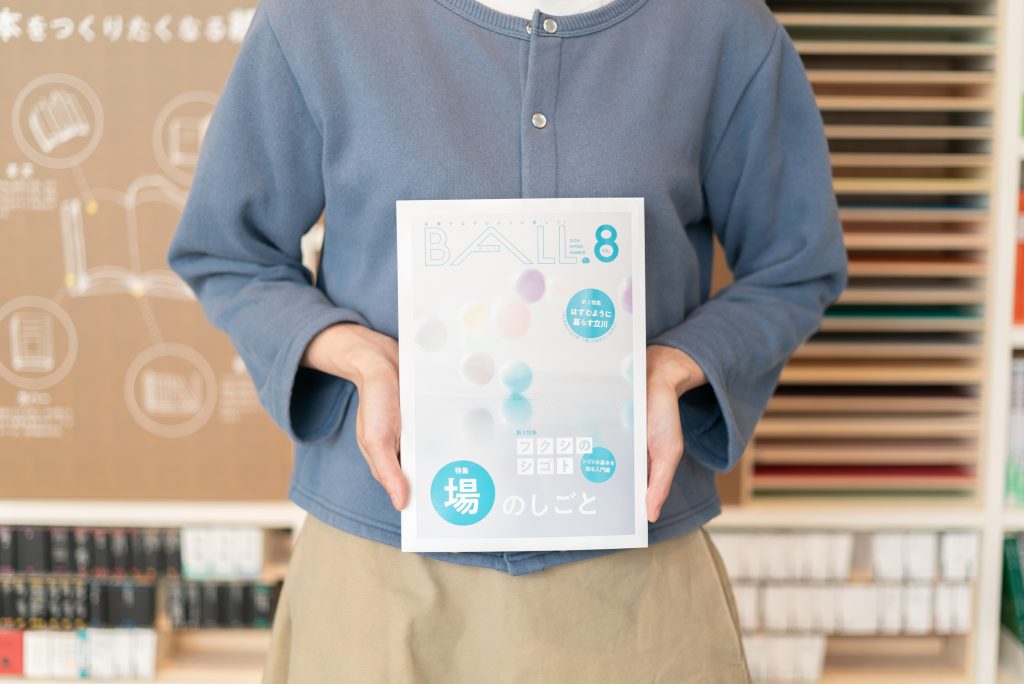

2024年5月15日に最新号がいよいよ発売になる『BALL.(ボール)』VOL.8。

実は以前から「社員一同で工場見学を…」と印刷工場にお願いをしていた編集部。

念願叶って『BALL.』VOL.8の制作現場に合わせる形でお邪魔することができました!

(取材・撮影・イベント…などなどでなかなか全社員の予定が合わず、延期に延期を重ねていたのです!涙)

今回は、そんな工場見学の様子、そして普段目にすることのない印刷物が出来上がる一部をご紹介します。

訪ねたのは『BALL.』創刊時からお世話になっている、山梨県甲府市にある「サンニチ印刷」さん!

「よろしくお願いしま~す!」

まずは本社2階にある生産一部から見学。

ここは日本各地から入稿(印刷)データが集まり、印刷するにあったって不備がないか?色見本と出力の色は合っているか?などを確認し、色調整や写真の切り抜きなどの画像処理が必要なものは一つひとつスタッフが確認しながら作業を進める部署。

実は今まで『BALL.』は、印刷・製本に至るまでに2度入稿を行うスタイルで制作をしていました。

1回目は誌面に使う画像(写真)を処理してもらうための「画像入稿」。

2回目は「画像入稿」で処理された画像を使って誌面通りのデータを入稿する「レイアウト入稿」。

しかし、この1回目から2回目の入稿までの間に修正が(大量)発生することが多々あり、そのたびに生産一部の方々の確認作業にご負担をおかけしていたことを目の当たりにしました…(スミマセン)。

赤い部分は1回目の入稿から減った部分、緑の部分は2回目の入稿で増えた部分。

わぁ……、めちゃくちゃ違いますね(汗)。

写真のように赤と緑でハッキリと違いが分かるようなデジタル検査機が普及するまでは、このような作業すべてが目視・手作業で行われていたそう。

スピード、正確性、柔軟性が求められる現場でお仕事されている方々に支えられて『BALL.』が出来上がっているんだなぁと、改めて感謝の気持ちでいっぱいです!

(ちなみに、ミス軽減につながるメリットも大きいということで、今後は1回の入稿で印刷することに、この場で決定!実際に現場の方々と話して決められて良かった。これからもよろしくお願いします!)

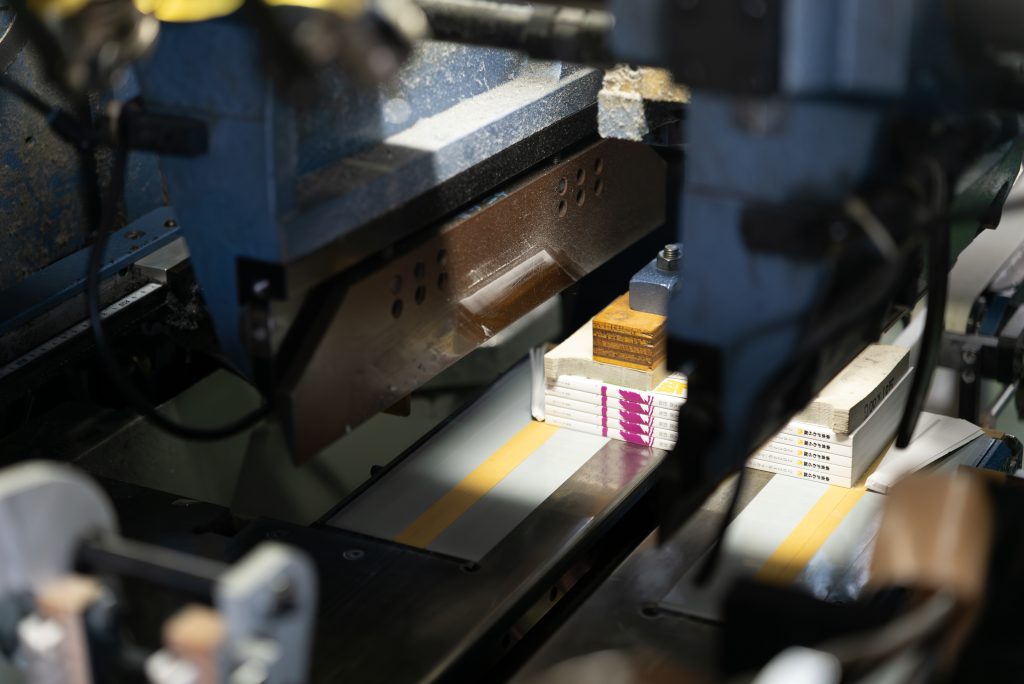

我々一行が次に向かったのは、大きな印刷機、製本機、裁断機などがズラズラ~ッと並んだ工場棟。

インクの香りと迫力ある機械音をお伝えできないのが残念!

写真は実際に『BALL.』を刷っている印刷機。奥から手前に紙が流れ、8台の機械を通って印刷されていきます。機械が8台あるのは、それぞれに異なるインクが入っていて、まず表面のC(シアン:青)M(マゼンタ:赤)Y(イエロー:黄)K、(ブラック:黒)、そして途中で紙が反転した後、裏面にCMYKと順番にインクを載せていくから。

印刷機の上部を覗くと、青、赤、黄、黒のインクがそれぞれ見えました。

インクが乾かないよう常にブラシが左右に動いています。

紙の方はというと…

制作を担当したスタッフしかどのページか判別することができないほど早い!

印刷機の手前には大きな管理モニターがあり、編集部から届いた“赤入れ”※を確認しながら作業が進められていました。

※画像調整や文字修正・変更指示などが分かるように書き込んだ紙

ここで突然ですが!

普段目にするカラフルな印刷物、実は小さな青・赤・黄・黒の点で構成されているのをご存知でしょうか。

「どういうこと?」とスタッフがルーペを覗くと…

こういうこと!4色の点がはっきりと見えました。

こうして印刷工程を見学した次は製本と裁断行程へ。

広い工場内にはクラフト紙に包まれた刷り上がった製本前の紙が並び、それらをスタッフが手作業で製本機にセットしていきます。

紙の向きに間違いがないか?などはカメラで記録&チェック。

製本後は、だいたい5冊を一束として一気に裁断!

今まで見学してきた工場を振り返った様子。

ここで気付いたのが、天井から目に見えるほど工場内が加湿されているということ。

1年を通して室温25℃・湿度50%に保たれているそうです。

「湿気は紙の大敵では…?」と思ったのですが、湿度が低すぎると紙が乾燥して反り返ったり、静電気による印刷機トラブルのリスクが高まったり。

逆に湿度が高すぎると紙が湿気を吸収してカビや波うちの問題が生じるのだそうです。

なるほど~勉強になります!

そして、最後に見学させていただいたのは特色インキの製造工程。

特色インキとは、シアン・マゼンタ・イエロー・ブラックのプロセスカラーでは再現できない、金・銀・銅などの金属色やパール系色、蛍光色などを再現するときに使用するインクのこと。

我々編集部からは写真左側に並ぶ「DIC(ディック)」や「PANTONE(パントーン)」といった色見本帳の番号で指定して入稿しているのですが…

なんと!インキの調合も人の手で行われていました!しかも思ったよりも粘度が高い!

これまで見学をしてきて、さまざまな工程がデジタル化されていましたが、製本するための紙の管理やセット、完成品の梱包、特殊インキの調合など、多くの作業が人の手で行われていたのはちょっと驚き(意外)。

聞くとそれぞれの印刷物で仕様が異なること、1梱包に含める冊数がクライアントごとに違うこと、気温や季節によってもインクの表現に誤差が生じることから、機械化できない部分が多いのだそうです。

こうして日々発展する印刷技術と、さまざまな人の手を介して出来上がることが分かった『BALL.』。

今回はリニューアルということもあり、表紙にちょっとした遊びを加えています。

触って楽しい、見て楽しい1冊になっていますので、ぜひご覧ください~!

https://keyaki-s.co.jp/detail/ball-vol-8/

おまけ:

工場見学後は山梨名物のほうとうや、鳥もつ煮や、馬刺しをいただき…

勝沼ワインを堪能してから立川へ戻りました!

サンニチ印刷さん、どうもありがとうございました!